Hegyes Sanyit ismerjük: nagyon ad arra, hogy az általa készített kések acélját az utolsó mikronig ismerje. S ha ő egyszer nekiáll acélt tesztelni, akkor az az acél, kérem, le lesz tesztelve. Márpedig mindig nekiáll. Itt a legújabb: a Böhler N678.

A kések készítéséhez, gyártásához választott acélok terén, a rozsdamentes anyagok aránya hosszú ideje meghatározó. Felsorolni is nehéz lenne valamennyit, elemzésünk tárgyával mégis ritkán találkozni, pedig az osztrák Böhler cég kifejezetten olyan ipari késekhez tervezte, ahol a jó éltartás, a kimagasló szívósság, és a rozsdamentesség (természetesen csak egy viszonylagos mértékig) együttes követelmény. Ezek az elvárások leginkább a húsiparban jellemzőek, így az itt következő Böhler N678-at szokás úgy is emlegetni, mint „a” kutteracél.

Összetétele sokban emlékeztet a korszerű acélgyártás egyik új irányvonalára, ahol 0,8 %-os széntartalomra alapozva sok karbidképző ötvöző használatával érnek el kimagasló általános mechanikai tulajdonságokat. Igaz, ezek az acélok általában nem rozsdamentesek, és már leginkább porkohászati eljárással hozzák őket létre, (ilyen pl. a CPM S3V, a ThyssenKrupp TSP-1, TSP-3 acélja, vagy a Böhler K890 is), de az N678 még a mérsékeltebb árkategóriában gyártott hagyományos olvasztásos technológiával készül, Peruban.

Egyéb elnevezései:

EN számjel: 1.4153

EN jel: X80CrVMo13-2

A gyártó által megadott összetétele:

C: 0,79 %, Si: 0,4 %, Mn: 0,4 %, Cr: 13,5 %, Mo: 0,45 %, és az adu ász V: 1,9 %.

(Megjegyzés: a perui oldalon is fellelhető egy táblázat, amelyben a C: 0,77 %, Cr: 13,2 %, Mo: 0,4 %, V: 0,1 % összetétel van feltüntetve az N678 mellé. Ismerve az általunk tesztelt acél abrazív kopásállóságának mértékét, ezt a lehetséges összetételt a mi esetünkben nagy biztonsággal figyelmen kívül hagyhatjuk.)

A Si, Mn ebben a mennyiségben csak kísérőanyag, nem tekintjük ötvözőknek.

A krómtartalom láthatóan az elfogadható korrózióállóság alsó határára van belőve, és az alacsonyabb széntartalom miatt nincs is igazán szükség többre.

A molibdén ebben a mennyiségben is ad egy kicsit a kopásállósághoz, de ezen a téren ennyi vanádium mellett szinte észrevehetetlen a hatása. A jelenléte így -más egyéb kedvező hatásai mellett- valószínűleg leginkább a jobb megeresztésállóságot célozza meg. Az acél megeresztési görbéjén látható is egy emelkedő görbe, ahol 450 Celsius körüli megeresztés esetén a keménység visszaemelkedik 55-56 HRC-re, de már másodlagosan kivált karbidokkal megspékelve. Ez ipari felhasználás esetén általában előny (bár a rozsdamentesség romlik tőle), hiszen a kopásállóság tovább nő. Egyszerű munkakéseknél általános tapasztalataink szerint inkább hátrány, mert az él kipattogzással szembeni ellenállását, és az általános szívósságot egyaránt gyengíti. Igaz ennek mértéke még így is bőven kielégítő maradhat, egy ennyire magas szívósságú acél esetében. (Jobb megeresztésállóság esetén a magas hőmérsékletű megeresztésből adódó hátrányok már enyhébbek.)

Vanádiumból ekkora mennyiséget beleerőszakolni egy hagyományos acélba… talán nem véletlen, hogy a perui gyáregységre sózták rá ezt a nem éppen könnyű feladatot. A vanádium is javítja a megeresztésállóságot, de ami miatt annyira meghatározó a jelenléte, az a karbidképződés általi jelentős kopásállóság növekedés, és a szemcsefinomító hatása. Talán nem kell külön magyarázni, hogy ezek a tényezők mennyire pozitívan befolyásolják az éltartást.

A széntartalomról mindenképp tudni kell, hogy a sok karbidképző ötvöző miatt nagyon sok a megkötött szén, tehát az acél jóval szívósabb, mint egy ugyanilyen széntartalmú ötvözetlen szerszámacél, de az edzés során elérhető induló keménység emiatt alacsony (kb. 58-59 HRC), amit a megeresztés szükségszerűen tovább csökkent.

Az edzést végző számára nincs sok variálási lehetőség, a keménység kiválasztására. Ha az esetleges törésre a penge méretei, vagy kialakítása miatt kicsi az esély, akkor akár 58 HRC értékre is beállítható, de többre semmiképpen sem. Az 58 HRC kb. 100 Celsiuson történő 2×1 órás megeresztéssel érhető el, de az általános felhasználásra ideálisabb értéket egy ennél valamivel erősebb, 150…200 Celsiusos megeresztéssel kaphatjuk meg, ami 55-57 HRC keménységet jelenthet, egy megfelelő szakértelemmel elvégzett hőkezelés után. (Ausztenitesítés 1000…1070 Celsius között, a hűtőközeg olaj.)

Az acél így az éltartás és szívósság kielégítő kombinációját képes adni, az elérhető legjobb korrózióállósággal. Habár késpengék edzésénél alapszabály, hogy a túlhevítés elkerülése miatt célszerűbb a megadott edzési hőmérsékletek és időtartamok közül az alacsonyabbakra törekedni, itt problémát okozhat a kellő mennyiségű, vagy időtartamú hőközlés hiánya is.

A keménységgel kapcsolatban szeretnék eloszlatni egy tévhitet. Az éltartáshoz, a mérhető keménységnek van ugyan köze, de nem kizárólagosan. A kopásállóságot adó különféle karbidok sokkal keményebbek, mint az acél alapmátrixának keménysége. Ezek úgy vannak jelen az alapanyagban, mint mondjuk egy csomag gyurmában a belegyúrt homokszemcsék. Az él munkáját ezek a homokszemcsék nagyban segítik (különösen, ha ez a „gyurma” jól megtartja a homokot, tehát erős az anyagon belüli összetartás, amit az acélban „szívósságnak”nevezünk), és megnehezítik a megmunkálást is, hiszen a kopásálló kis szemcsék a felületen is ott vannak, mégis mérni elsősorban a „gyurma” keménységét tudjuk. (Illetve inkább valamiféle átlagot.)

Az éltartáshoz tehát a keménység és a szívósság egyaránt fontos, és sokat javít a karbidképző ötvözők jelenléte is. Az N678 esetében egy viszonylag alacsony keménység párosul egy jó szívóssággal, és nagyon sok karbidképzővel. Elgondolkodtató kombináció!

N678 a gyakorlatban

A próbákhoz három eltérő darabot használtam. Egy korábbi hőkezelésből származó 8 mm vastagságú pengét (köszönet érte Kildennek) kb. 55 HRC keménységgel (a penge fokozatosan vékonyodóra lett kialakítva), és két újabbat, melyeknél a markolati részen mért átlag keménység 56 HRC volt. (Ausztenitesítés minden esetben kb. 1030 Celsius, hűtőközeg olaj, alacsony hőmérsékletű megeresztés.)

A következő tulajdonságokat szerettem volna felmérni a próbák során:

-ütésállóság

-élezhetőség

-az él teherbírása (duktilitás)

-éltartás

-általános törési ellenállás, hajlító igénybevétel esetén.

A rozsdamentesség az a tényező, amit nem áll módunkban számottevően befolyásolni, így nem sok értelmét láttam az ellenőrzésének, vagy kipróbálásának.

Ütésállóság

A korábbi próbadarabon már volt lehetőségem kísérletezni, és már akkor lenyűgözött, hogy mi mindent elvisel ez az acél. Akkor is dobálással kezdtem, ami az éllel tudott csak elbánni, a pengének meg se kottyant. Azt a darabot megpróbáltam keményfém betétes kalapáccsal üllőn eltörni, de azzal, hogy össze-vissza vertem mindkét oldalát, csak felületi károkat tudtam okozni, a penge sehogyan sem akart elpattanni. Végül satuba befogva, többszöri oldalirányú kalapácsütéssel sikerült csak eltörni az addigra agyongyötört anyagot.

Az újabb pengéket már csak dobálással terheltem, ami az égvilágon mindenféle szögű becsapódást jelentett számos nem éppen rugalmas felületbe is (téglarakás, beton járda, különféle vas elemek, stb.), meglehetősen nagy erővel, említésre méltó sérülés nélkül. Később, amikor szögeken vertem át kalapáccsal a pengét, a pengeháton akkor is csak képlékeny alakváltozás történt, lepattanás, törés semmi.

Élezhetőség

Mivel a Sandvik 12c27-nél erősebben ötvözött rozsdamentes acélok általában nem viselik jól a kis élszögű élezéseket (20…25 fok között), így különösen izgatott, hogy ez az acél vajon bírná-e. Ezzel az ötvözöttséggel az N678 szemcsefinomsága biztosan rosszabb, mint a svéd alapanyagé, de a megtapasztalt kiemelkedő szívósság bíztató előjel volt.

Az első, vastagabb darabból elkészített pengét még kb. 30 fok körüli élszögre éleztem (összesen 30 fok, nem oldalanként!), és legalább egy hónapon keresztül használtam teljesen szokványos hétköznapi feladatokra, amelyeket igyekeztem kiegészíteni mindenféle olyan vagdalkozással, amire csak lehetőségem nyílt. Mivel ezzel az élszöggel a penge éltartása és élstabilitása kifogástalan volt, ezért a második darabon egy finom (kb. 23 fokosra sikerült) skandináv élezést próbáltam ki.

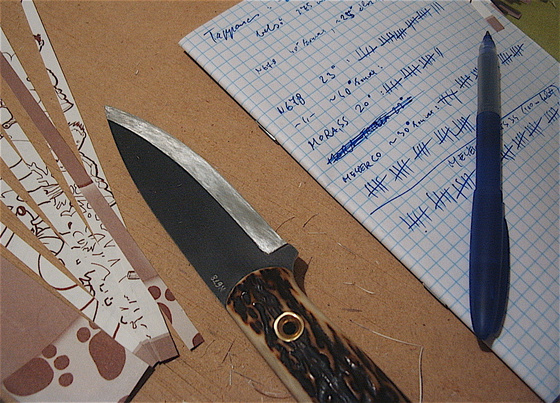

Ennél a második darabnál a gépi élezés után az él a kis élszögnek megfelelően finom volt, és a próbák elején nem is volt semmi gond addig, amíg kis családom valamelyik tagja az asztalon felejtett késsel valamit csinált (üvegben kotorászott, tányéron vágott?), ami látható nyomot hagyott rajta. Kissé bosszantott, hogy az ellenőrzésem alól kicsúszott a dolog, de legalább hamar eljött az újraélezés ideje. Ettől az alkalomtól kezdve ez a próbadarab csak kézi élezést kapott, minden további leírás során ezzel használtam. (Ez a darab a címképen szereplő Csülök 01-es.)

Mivel a gép egy kissé domborította a felületet (szemmel nem is látszott, csak a sima kő jelezte azonnal), ezért mindenképp nagyolással kellett kezdeni. Ternák Lajos portáltársunk jóvoltából egy nagy méretű durva (kb. 150-es érdességű) Tyrolit kővel végezhettem a munkát. Mivel az él lényegében jó volt, csak a domború kiemelkedést kellett lemunkálni, így viszonylag rövid idő alatt (fél- háromnegyed óra) elkészültem. A durva kő ezzel a kopásállósággal meglepően gyorsan megbirkózott, és az acél nagyon jól reagált a megmunkálásra. Csak a nagyoló követ használva végeztem el a sorjamentesítést, és az él már ennyitől kifogástalanul használhatóvá vált. A tesztlapomból hajtott hengert azonnal megkezdte (könnyebben, mint a gépi élezés után), és az alkaromról is erőlködés nélkül takarította le a végre visszanőtt szőrzetet. A kapott felület durva volt, de az él jó lett. Később megpróbáltam a Fallkniven DC-4 használatát, ami szépen lesimította a mély karcokat, az él pedig még jobban sikerült.

Hogy legyen viszonyítási alapom, összehasonlításként ugyanígy átéleztem egy rozsdamentes Mora Clippert és egy Frosts Triflex pengét is. Érzésem szerint a Triflex (szénacél penge 59-60 HRC keménységgel) élezése ment a legkönnyebben, a Clipper megmunkálhatósága meg csak annyival érződött könnyebbnek, amennyivel kisebb volt az átcsiszolandó felülete. A jobb minőségű finom gyémántporos élezők azért láthatóan kezdik elérni azt a megbízhatóságot, amit a korszerűbb porkohászati acélok is, így ezek használatával a rozsdamentes pengék (és különösen a PM acélok) kedvelői is egyre kevésbé lesznek hátrányban a könnyű újraélezhetőség terén.

A történetnek itt még nincs vége, de erre is visszatérünk.

Az él teherbírása (duktilitás)

Hogy a kapott valóban finom él a gyakorlatban mit bír, ahhoz tényleg neki kellett látni dolgozni vele.

Első körben összeválogattam egy halom tokkészítésből megmaradt, bőrnyelekhez félretett cipőtalpbőr-darabot, amit elkezdtem gondosan kézben tartva lefarigcsálni. (Menet közben be kellett mennem a lakásba elkészíteni az ebédet, amihez nyilván az összes pucolni- darabolnivaló burgonyát, cukkínit ezzel a késsel készítettem elő, de igazából említésre sem méltó a dolog, mert az él állapotán nem változtatott.) A bőr felfecnizése közben néha elnyisszantottam egy-egy tesztlap szeletet is, de változás nem volt érzékelhető.

Ahogy elfogyott a bőr kupac, kimentem némi famunkát gyakorolni. Kipróbáltam a batoningolást, aztán kihegyeztem egy meglehetősen csomós száraz körtefa ágvéget. A csomók kemények voltak, és ezek már képesek voltak pár- nagyon gondosan szemlélve- észrevehető igen parányi sorjaszerű kihajlás előidézésére. Nem javítottam ki, mert tényleg alig volt látható valami, ezért jöhettek a tollaságak. Ami fát találtam a farakásban, abból mindenfélére faragtam pár tollat. Fenyő (kétféle), friss lila akác, száraz akáckaró, és a már említett csomós körte ág került a kezembe.

Mire mindennel végeztem, már erősen törte a kezem a zsinóros markolat, így nem kísérleteztem tovább, de az él állapota igazán kielégítő maradt. Természetesen már nem borotvált olyan tisztán, és csak pár erősebb papírlapot tudtam elvágni vele, viszont fenőkővel egy percen belül vissza lehetett állítani a kiindulási állapotot. Kipattanás egyszer sem fordult elő.

Hogy a durváskodás se maradjon ki, a dobáláshoz használt hosszabb pengén kialakítottam három eltérő élű szakaszt. A markolat tövénél 38 fok körüli élszöggel (ennyit sikerült mérni), előtte, a penge középső szakaszára pedig egy 25 fokos élszögű élszalagos élezést tettem. A hegy körüli első harmadra egy nehezen mérhető, de talán 30…32 fok körülire sikerült konvex él került. A szokásos 70-es szögeken vertem át kalapáccsal mindegyik élt, az alátét vörösréz volt.

A próba mindegyik élen látható nyomot hagyott, de a műhelyben uralkodó fagypont körüli hőmérsékleti viszonyok ellenére sem volt egyik sérülés sem kipattanás. (Hidegben ennek mindig nagyobb a valószínsége.) Szépen félrehajlott mindegyik él. A kis élszögű élszalagos él csúnyán sérült, a kovex sem volt szép látvány, a közel 40 fokos élszalag viszont már egészen jól viselte a dolgot, és egy kézi eszközökkel is viszonylag rövid idő alatt helyreállítható sérülés keletkezett csak rajta. A vörösréz alátét csak a 25 fokos élszalagon hagyott nyomot, pedig jól láthatóan mindegyik él beleszaladt. Várhatóan tehát az igazán finom élekkel előfordulhatnak kihajlások, de ahogy egyre erősebb élszögeket választunk, úgy ennek a valószínűsége fokozatosan csökken.

Éltartás

Eltökélt szándékom volt, hogy komoly összehasonlítást fogok végezni, amihez többféle pengeacélt alakítottam ki hozzávetőlegesen azonos élszögre, és a rendelkezésemre álló nagyobb mennyiségű papírfajta csíkokra vagdosását gondoltam megfelelő megoldásnak, mivel az egyszerű nyomó vágásoknál jobban koptat, ha az élt végighúzzuk az adott felületen. A jelentős mennyiségű papírcsík előállítására közel fél napot bohóckodtam el, és a végére rá kellett jönnöm, hogy semmi értelme sem volt az egésznek. Az élek ugyanis egyik esetben sem voltak képesek az egyszerre összefogott lapokat teljesen átvágni, tehát egy rendes vágáshoz minden esetben több (változó számú) vágás kellett.

A másik alapvető probléma a kések lenyomása volt. A kényelmes markolatú Clipper például hatékonyabb volt, mint az ATS-34 pengével ellátott Meyerco bicska, mivel egyszerűen nagyobb erővel tudtam lenyomni. További tanulság volt, hogy ha az él nem visz elég jól, akkor elég a kést úgy billenteni, hogy a hegye dolgozzon, úgy viszont kellő nyomással szinte a végtelenségig lehetett ismételni a műveletet, acéltól függetlenül. (És még a képek se lettek használhatóak, ami persze már akkor derült ki, amikor elpakoltam mindent.) Szóval ez a próba teljes kudarc volt. Hosszú időre el is ment a kedvem az összes késteszteléstől. A töréstesztre félretett pengének is közel egy évet kellett várnia, hogy a törést végrehajtsuk, bár igaz, a dokumentáláshoz segítségre is volt szükségem, amit szintén nehéz volt összeegyeztetni.

Ez alatt az idő alatt viszont az N678-as pengék feldolgozása a részemről is megkezdődött, ami azzal járt együtt, hogy az éltartási kísérlet helyett a felhasználók visszajelzéseiből sikerült további információkat szerezni. Ekkoriban derült ki az is, hogy miért volt olyan könnyű kézi fenőkővel átélezni a második próbadarabot. Az ok igen egyszerű, ugyanis a leedzett mennyiségből (közel 50 penge) volt kettő darab, ami nem lett olyan kemény, mint a többi. Ebből a két darabból sikerült kiválasztanom az egyiket a próbákhoz. A nyers pengék egymáshoz mérésével találtam meg a másikat. Ezeknél a daraboknál az összes többi egyértelműen keményebb volt!

Ezen egy kissé ledöbbentem, ugyanis ha a legtöbbet próbálgatott penge, a Csülök 01 ennyire jól szerepelt (még egy hivatásos vadászhoz is kikerült, aki egy hónap után hozta vissza először éleztetni azzal, hogy kb. 100 különféle vad zsigerelése van benne), akkor milyenek lehetnek a jól sikerült pengék?

Először is valóban nehezen megmunkálhatóak. Ma már egyértelműen megérezném a csiszolások során is, ha az N678 gyanúsan könnyen kopik. Az élezhetőséget ez akkor befolyásolja, ha nagyolni kell, a fenések egy jól előkészített él esetében könnyűek. Bár fenőacél helyett én a kerámia fenők használatát javasolnám inkább, nagyoló élezésekhez pedig gyémántporos élezőket.

Ennyire erősen ötvözött pengék esetében ritka, hogy egy rozsdamentes anyag gond nélkül viselje el a 25 fokos élszög alatti skandináv élezést, de az N678 nem csak a kisebb keménységűre sikerült, hanem a hibátlan edzésű darabok esetében is nagyon jól szerepel. Számos, napi szinten kést használó személy visszajelzése egyértelműen nagyon pozitív erről. A konvex élekkel kapcsolatban is elsősorban elégedett visszhangok jöttek eddig, de tény, hogy van mindenféle éltípus esetén egy olyan alsó határa a kialakítható él vékonyságának, ami alatt hirtelen nagyon sérülékennyé válik. Itt pontos értéket nem tudok sajnos mondani, de ha valakinek egy N678-as éle túl könnyen hajlik ki, a probléma pár fokkal erősebbre átélezés után nagy valószínűséggel megszűnik.

Törés

Erről nincs igazán mit mondani. Az N678 nem egy rugóacél, de a rozsdamentes mezőnyben ilyen éltartással nem tudok szívósabb anyagot. A filmekből szerintem minden kiderül.

Összegezve

Az N678 egy érzésem szerint méltánytalanul elhanyagolt lehetőség a késgyártók számára. Ez az acél egyszerűen jó, mert jól működik késként, hiszen erre találták ki. Kétségtelen, hogy megfelelő hőkezelés esetén a megmunkálási költségei nem éppen alacsonyak, de ezek a pengék jó eséllyel tovább maradnak egyben, mint a 440C-s, vagy N690-es versenytársak, nem is beszélve a rozsdamentes porkohászati acélokkal való összehasonlításról. A kisebb keménység miatt talán könnyebben sérülhet az él, de túlterhelésre sohasem válaszol kipattanással, és épeszű felhasználókat feltételezve, életszerű feladatokra igénybe véve sokunknak aligha kell ennél több.

Hegyes Sándor

Képek és videók: Hegyes Sándor

Címkép: Rózsa Edvárd

Ez igen mester! :bow:

Igan alapos tesztecske sikerült, az én Kilden féle Clipperemen is nagyon szimpatikus acélnak ismertem meg…

Esetleg mikor remélhetünk a K353-ról is akár egy negyedennyi kis szösszenetet? 🙂

Respekt Sanyi,

köszönjük!

Sanyi, le a kalappal! 🙂 Remek teszt, remek cikk! Köszi! 🙂

A legkirályabbak a videók! Tisztán látszik, hogy őszinte, igaz történetről van szó. 🙂

Az írás pedig a életszerű és a szakmai tartalom mellet is érthető maradt a hétköznapi humanoidok számára is. Nagyon tetszett!

Hú de jó volt! Kár hogy vége lett, mert olvastam volna még !

Köszönet Sándor,

nagyon tetszett,és rengeteg hasznos infó van benne.

Nagyon jo a cikk! Igazan alapos teszteles. Koszi!

Nem rossz acel ez, nekem is jol szuperal az ebbol keszult Goreny modell.

(Sanyi, egy vedoszemuveg hasznalatat azert ajanlanam pl: a toresteszthez)

Nagyon jó teszt, vártam már. Csak megerősíteni tudom, Kildentől van egy N678-ból készült késem, hónapokig használtam (nem csak hordtam) EDC-re, ezalatt csak bőrrel fentem és még borotvál.

Végre egy cikk amiben a metallurgiai vonatkozásokat is értettem!

Nagyon jó írás, lehetne még pár ilyen mindannyiunk épülésére!

Rémuszbácsi, ez idáig oké, de mi az a metallurgia???

😀

Nagyon jól nyomod Sanyi, csak így tovább. Gratulálok+!

Nagyon alaposra sikeredett! 😉

Köszönet érte Sanyi. :beer: 😀

Először is köszönöm mindenkinek az érdeklődést! Élmény Nektek dolgozni! 🙂

Akkor sorjában.

– Igen ilyesmit szeretnék a K353-ról is, csak remélem az már egy kicsit átgondoltabb lesz, sokkal kevesebb bénázással.

– Hát Wolf, én nem annyira az őszinteségét látom, sokkal inkább a rutintalanságát az egész tesztelési folyamatnak. A harmadik videó pl. elég jó példa erre. Egyáltalán nem volt betervezve, csak maradt hozzá egy elég nagy darab penge, de az, hogy nem volt rendesen hozzárögzítve a vashoz, azt már csak akkor fogtuk fel…

– Védőszemüveg… hát igen. Hmm.

Még egyszer köszönöm a türelmeteket, különös tekintettel Edrose-re, akit azért sikerült megdolgoztatni vele! 🙂

Köszi, és nagyon várjuk! 😉

Sándor, ahogy a lányom mondaná: ez tök tutkerály. Gratulálok. Mindig tetszett, hogy az elméleti dolgokat érthető gyakorlatias módon tudod megfogalmazni az olyan mezei dakoták számára is mint én.

Gondolom Téged is idegesít Lynn Thompson amerikás arcozása a védőszemüveggel, védőkesztyűvel, kevlár mellénnyel stb. Azért a szemüveg megfontolandó. Legalább nem kell becsuknod a szemed és látod, hol törik el a penge. 🙂

Én a K353 mellett egy N690 tesztre is kíváncsi lennék, mielőtt berozsdál az a tábla.

PS: kapok egy kést egy villáskulcskészletért cserébe? 🙂

Köszönjük hegyespenge! Én is szeretném, ha lenne majd egyszer N690 teszt is.

Tisztelet!!!

Nagyon tetszett! A gyarkorlatias bemutatás jól hasznosítható az átlagos késhasználó (mint én) számára is! Köszi!

Én benne vagyok az N690 próbáiban is, csak idő kérdése az egész. Nyilván engem is érdekel.

Bernschütz úr is hívott ma, ő is azzal indított, hogy ha kell tud ám nélkülözni egy megfelelő méretű villáskulcsot…

🙂

igazan orulok ennek a nagyszeru tesztnek,es nagyon koszonom a kozze tetelet.

gratulalok. koszi!

„Bernschütz úr is hívott ma, ő is azzal indított, hogy ha kell tud ám nélkülözni egy megfelelő méretű villáskulcsot…”

1. Van humora.

2. Olvas minket.

3. Mindkettőt tudtuk, de azért mindkettőnek továbbra is örülünk!

Sanyi,

nagyon jól összerakott, informatív anyag! Sajnos, nekem még nincs ilyen acélú késem!

Tibor

A teszt igazán jól sikerült és érthető.Nagyon várom a következő teszteket is!Villáskulcs készletért kést hahaha!

Részemről a szerencse!

Sanyi, ismét szép szösszenet! 🙂

Eszerint a Böhler N678-at jobbnak találtad (az amúgy használati szempontból szerintem kiváló) N690-nél. Eleve nem lehet rossz anyag. 🙂

(Éltartás összehasonlító tesztre javaslom kipróbálni a 3 mm vastag ragasztott karton raklap-élvédőt, az rettenetesen eszi az élet.)

Bárcsak nekem is ilyen szép Csülköm lenne! 🙂

Ideje volna meglesi egészen közelről egy N678 anyagú pengét.

Golbat, ilyen ragasztott raklap élvédőt küldhetnél nekem valahogy. Tényleg kipróbálnám!

Egyébként igen, meggyőződésem, hogy sok szempontból az N678 képes felülmúlni az N690-et, mégsem merném egyikre sem azt mondani, hogy jobb, vagy rosszabb a másiknál. Az N690-ben levő magasabb széntartalom azért egy kicsivel magasabb keménységtartományba viheti föl a pengét, ami gyakran pont ahhoz lehet elég, hogy még pont ne legyen semmi baja ott, ahol egy kisebb keménységű anyagon már látható nyomok keletkeznek.

Eléggé árnyalt dolgok ezek, acélban sincs igazán feketén-fehéren kijelenthető igazság.

Sanyi! Gratulálok a cikkhez! Nagyon nehéz úgy írni a témáról, hogy a magamfajta érdeklődő amatőrnek és az acél afficionado-k számára is olvasmányos legyen. Ez maximálisan megvalósult. Érdemes lenne egy standard teszt metódust bevezetned, hogy az egyes anyagok közötti különbség objektívabbá váljon számunkra. Mindenesetre köszönet az erőfeszítésedért!

Koszonom ezt a reszletes leirast, en ugyan csak kesszereto laikus vagyok, de vegig elveztem minden egyes szot !

Koszi szepen!

Igazából a törésnél meglepődtem, és kérdésessé vált számomra, hogy miért is lenne ez

az acél jó késanyag ? Hisz a szögvágásnál látványosan kihajlott, ami puhaságra enged követ-

keztetni. A törésnél meg egy elég rideg reakciót láthattunk, amit a törésfelület tipikusan

rigedfémekre jellemző szemcseszerkezete is alátámaszt.

Valószínűleg „ridegfémet” akartál írni, de nem egészen világos, hogy keményfémre, vagy csak egyszerűen egy rideg fémre gondolsz-e.

Végül is mindegy.

A rozsdamentes pengék ilyen ötvözöttséggel, és ilyen keménységgel kb. így törnek. A keményebb „csúcsacélok” kapcsán se legyenek illúzióid, azok még közelebb állnak a ropihoz szívósságban, bármit is állítanak róla a gyártók. A Cold Steel tesztfilmjein látható hajlításokból is ki lehet indulni, de az meg a másik véglet. Olyanra is lehet edzeni a késpengéket, csak nem kell mindent elhinni a marketingeseknek se. Sok mindent lehet állítani, meg „bizonyítani” egy látványos videóban, de annak jobban hiszek, amit én próbáltam ki.

A puhaság egyébként szintén viszonylagos, és tényleg én is úgy éreztem, hogy egy kicsit mehetünk feljebb is a keménységgel, úgyhogy az újabb hőkezeléseket már egy 58 HRC körüli megcélzott értékkel szoktam kérni, de ezen a keménységen a finom vágóélek már nem mindig reagálnak kihajlással, itt előfordult már kipattanás is, ami azt is jelzi, hogy ennél nem szabad többet erőltetni.

Hogy ez az acél jó-e késanyagnak? Te próbáltad már?

Mostanra elég sok visszajelzés jött, és mivel a felhasználók mindig sokfélék, ezért az elvárások is sokfélék. Tény, hogy volt aki nem ilyet szetetett volna, de ezért is van az, hogy valamennyi készítő akit ismerek, többféle acélt is használ. Nekem az igazi bizonyíték a saját tapasztalataimon kívül leginkább a sok elégedett felhasználó, és a folyamatos visszatérő megrendelések.

Ez a cikk egy ismerkedés volt ezzel az acéllal. Elég sokféle anyagot használok és használtam eddig is, de az N678 még mindig az a fajta rozsdamentes, amiből (a megfelelően megválasztott hőkezeléssel) gyakorlatilag bármilyen kést merek vállalni. Szerintem ez már önmagában is jelzi az értékét.

Egyetlen pengéből kiindulva megítélni egy acélt legalább annyira pontatlan dolog, mint egyfajta élezés után eldönteni, hogy egy acél mennyire jól élezhető.

Oké ! Korrekt a válasz, és köszönöm !

Szándékosan kicsit kritikusabban fogalmaztam, mert régebben amikor regisztrálva

voltam a portálon mint új tag, kaptam nem egy lekezelő, és kioktató választ

némely prominensebb tagtól. Ami aztán elvette a kedvem az egésztől.

Most örülök a válaszodnak, mert tényleg részletes, és komoly !

Üdvözlettel : -C-

Üdv. Köszönet az itt megjelenő hasznos infókért-

NAGYON SZÉPEK A KÉSEID, ÉN AMATŐR VAGYOK, CSAK A MAGAM ÖRÖMÉRE CSINÁLOK KÉSEKET, SZERETNÉM HA SEGÍTENÉL, HOGY HOL TUDOK KISTÉTELBE KÉSNEK VALÓ ANYAGHOZ JUTNI, NEM KELL FELTÉTLEN A LEGJOBB ACÉLNAK LENNIE,-ELŐRE IS KÖSZÖNÖM.

Ha csak egy-két késre való pengeanyag (vagy előkészített penge) kell, akkor talán nézz szét az Acélfullánkon (http://acelfullank.hu)

Ha ennél több kell, akkor marad az Uddeholm. Ők szóba állnak veled akkor is, ha kisebb mennyiség kell. (http://uddeholm.hu)

Én nem vagyok nagy fórumos, de ezt a cikket a megjelenésétöl idáig 10x alkalommal olvastam végig és néztem meg a videókat a youtube-on. Nekem lehet prolinak tűnik, de a kedvenc rozsdamentes acélommá avanzsált és simán letaszította az N690-est. Így utólag, de ami késik az nem múlik megköszönöm Hegyes mesternek ezt a cikket. Talán egyszer az ő munkáihoz is lessz egyszer szerencsém.